- КРОВЕЛЬНЫЕ МАТЕРИАЛЫ

- ЗАБОРЫ

- ПРОФНАСТИЛ

- МЕТ. ФАСАДЫ

- КАМЕННЫЕ КОВРЫ

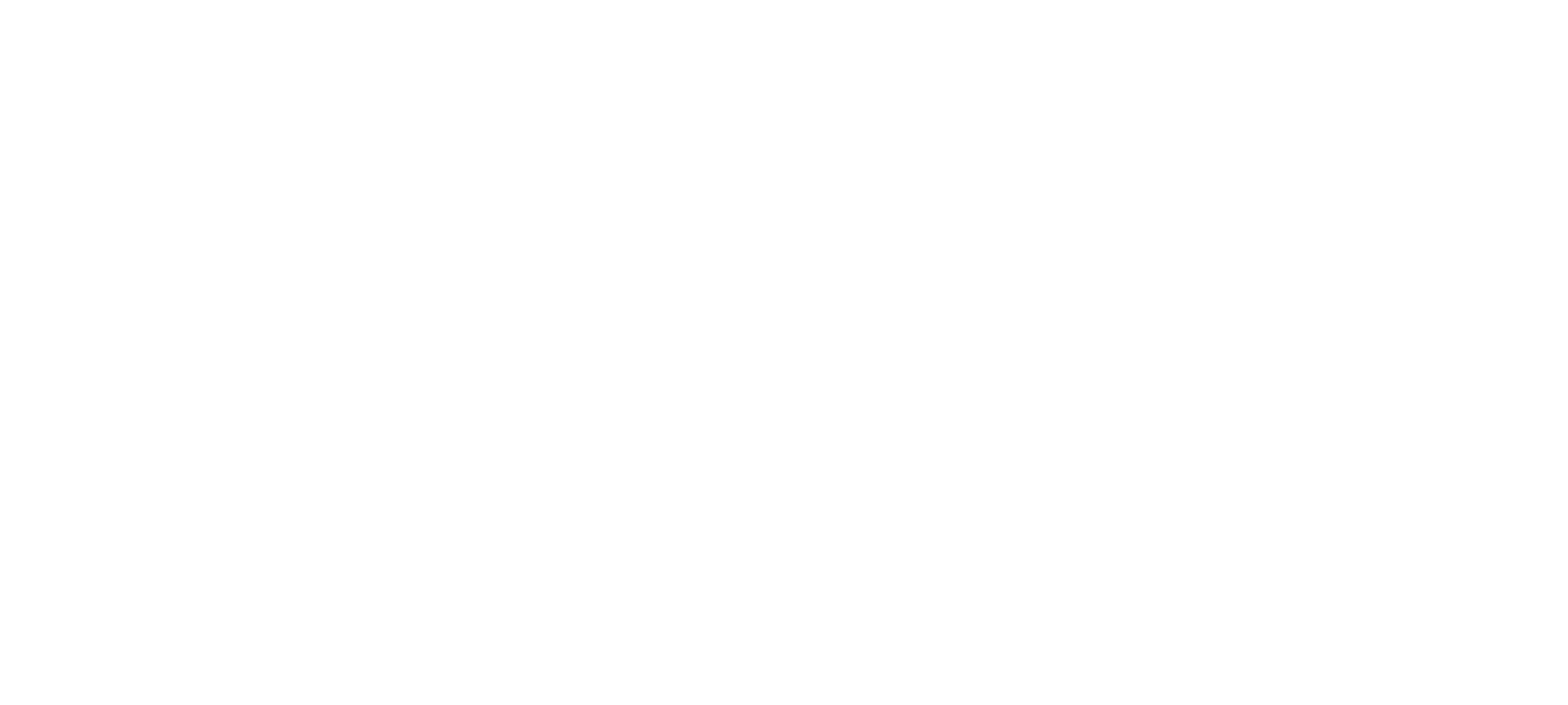

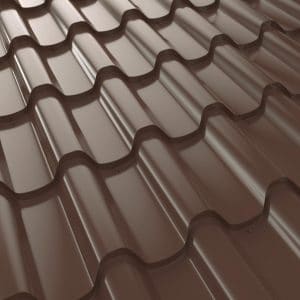

Виробництво металочерепиці

Виробництво металочерепиці: все про те, як і де виготовляється цей популярний покрівельний матеріал

Зростання обсягів приватного будівництва тягне за собою активний розвиток невеликих підприємств, які в місцях, наближених до споживачів, виготовляють різноманітні будівельні, облицювальні і покрівельні матеріали. Виключенням не стала і металочерепиця. Сьогодні поряд з відомими зарубіжними виробниками прокатом і штампуванням сталевих листів успішно займаються невеликі компанії.

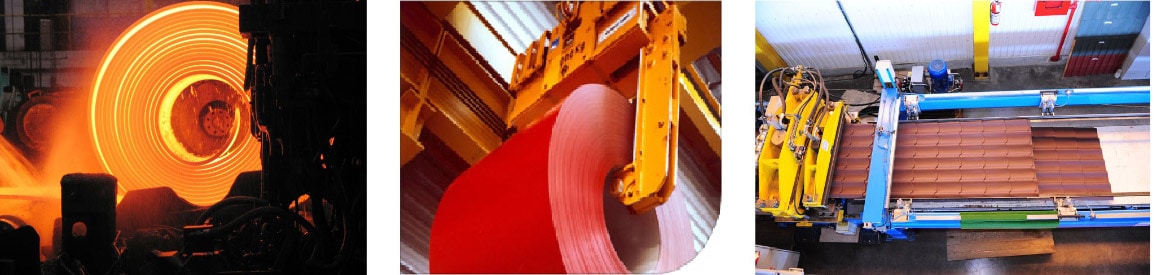

Поетапне виробництво металочерепиці

Розглянемо основні технологічні етапи, в результаті яких на світ з’являється відомий нам покрівельний матеріал. У загальному вигляді етапи виробництва металочерепиці виглядають наступним чином:

Розглянемо основні технологічні етапи, в результаті яких на світ з’являється відомий нам покрівельний матеріал. У загальному вигляді етапи виробництва металочерепиці виглядають наступним чином:

1) Виготовлення і підготовка сировини:

- виплавка і прокат листової сталі;

- гаряче оцинкування;

- пассивація металу;

- грунтовка;

- покриття захисним полімерним шаром.

2) Профілізація, холодне штампування і поперечна нарізка листів металочерепиці;

3) Упаковка матеріалів.

На великих металургійних заводах може бути налагоджений повний цикл робіт з виготовлення металочерепиці – від виробництва сталі, її прокатки, до нарізки окремих листів покрівельного матеріалу. Але на дрібних і середніх підприємствах використовують вже готову сировину у вигляді рулонів гарячецинкованої тонколистової сталі з полімерним покриттям.

Сировина для профілювання

По суті, це найважливіша складова у виробництві металочерепиці. Термін служби та інші експлуатаційні характеристики покрівельного матеріалу приблизно на 85% залежать від вихідної якості металу і його захисного покриття.

Лідерами світового виробництва сталі є Китай, Японія, США. Але найбільш якісна листова сталь з захисним полімерним покриттям виробляється в Німеччині (завод EkoStahl групи Arcelor-Mittal, ThyssenKrupp), Південної Кореї (концерн Dongbu Steel), Швеції (компанія SSAB), Фінляндії (Rautaruukki або Ruukki).

Виробництво металочерепиці використовує сталеві листи товщиною від 0,35 до 0,7 мм, оптимальною вважається товщина 0,5 мм. Менш тонкий метал може прогинатися або деформуватися під час монтажу та експлуатації. Лист з більшою товщиною складніше піддається штампуванню і може мати неточності в розмірах, які потім позначаться на якості покриття.

Антикорозійна стійкість листів прокату залежить від складу і товщини захисного металопокриття. Найбільш поширеним перевіреним часом методом захисту металу від окислення є оцинковка. Виробництво металочерепиці використовує покриття з щільністю 95-275 г цинку на м2. Чим щільніше цинковий шар, тим краще метал захищений від корозії.

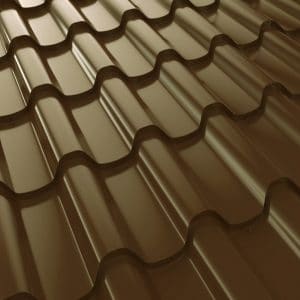

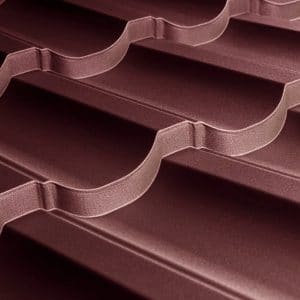

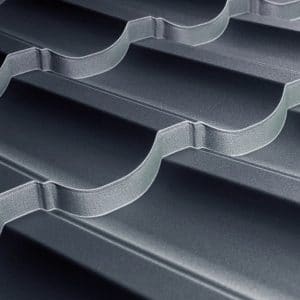

Що стосується захисно-декоративного покриття, то його склад, товщина і властивості є одними з характеристик, щодо удосконалення яких серед виробників точиться найзапекліша конкуренція. Саме від полімерного покриття залежать зовнішній вигляд і експлуатаційні характеристики металочерепиці: термін служби, незмінність зовнішнього вигляду, стійкість до корозії.

Невеликі підприємства ніяк не можуть вплинути на якість покриття – адже вони купують вже готову сировину з шаром полімеру. А великі компанії, такі як Ruukki, навпаки інвестують великі суми грошей в розробку нових видів полімерних покриттів, яким потім дають назви окремих торгових марок. Найбільш відомими полімерними речовинами для захисту металу від корозії є: поліестер (PE), пластизол (PVC), поліуретан (Pural), поліефір, полівінілденфторид (PVDF), акрил (AK).

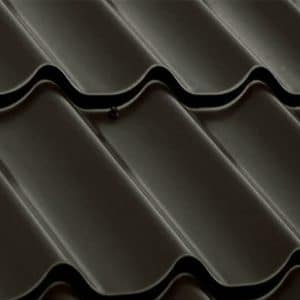

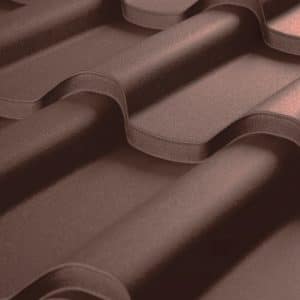

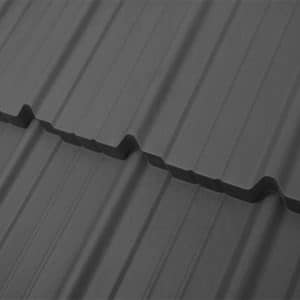

Профілювання і штампування сталевого прокату

Надання листовому металу поздовжньої хвилеподібною форми і холодне штампування «сходинок» металочерепиці здійснюється на спеціальних автоматичних лініях. Рулон сталі встановлюється на розмотувач і заправляється в прокатний стан. Спочатку лист проходить через ряд профілювальних роликів, які забезпечують формування хвилеподібного профілю. Далі через певні задані проміжки часу на лист металу впливає холодний прес, який і створює поперечні щаблі. В результаті лист металу в точності імітує черепичний кладку. Після цього суцільна стрічка нарізається на листи необхідної довжини за допомогою гідравлічної гільйотини.

У профілюванні і холодному штампуванні металочерепиці немає нічого складного, технологія стандартизована і якість роботи залежить тільки від обладнання. Технологію винайшли фіни, вони ж є і новаторами в розробці профілів, дизайну і обладнання для виробництва металочерепиці. Своєю точністю, надійністю і дбайливим ставленням до матеріалів славиться також італійське обладнання. На точність нарізки і ступінь автоматизації процесів ми б віддали 10% від загальної оцінки якості металочерепиці.

Надійна упаковка — ознака хорошої якості металочерепиці

Багато хто здивується, але при виборі металочерепиці не зайвим буде звернути увагу і на її упаковку. Цьому показнику ми б віддали 5% від загальної оцінки якості покрівельного матеріалу. Упаковка захищає метал від деформації і пошкодження декоративного покриття під час транспортування. Листи металочерепиці відразу ж після нарізки укладаються пачками один на одного. Між ними для захисту лягає поліетиленова плівка, папір або заливається мильний розчин, машинне масло. Пачка металочерепиці перемотується поліетиленовою плівкою і вкладається на дерев’яний піддон. Зверху поперечними планками листи притискаються до піддону. У такому вигляді металочерепиці не страшні ніякі тривалі перевезення.

Багато хто здивується, але при виборі металочерепиці не зайвим буде звернути увагу і на її упаковку. Цьому показнику ми б віддали 5% від загальної оцінки якості покрівельного матеріалу. Упаковка захищає метал від деформації і пошкодження декоративного покриття під час транспортування. Листи металочерепиці відразу ж після нарізки укладаються пачками один на одного. Між ними для захисту лягає поліетиленова плівка, папір або заливається мильний розчин, машинне масло. Пачка металочерепиці перемотується поліетиленовою плівкою і вкладається на дерев’яний піддон. Зверху поперечними планками листи притискаються до піддону. У такому вигляді металочерепиці не страшні ніякі тривалі перевезення.